Höchstleistungsrechenzentrum Stuttgart

Betreut wird diese Arbeit von Dr. Andreas Lucius, einem Ingenieur in der Vorentwicklungsabteilung von ebm-papst, der Berechnungsmethoden für die aeroakustische Simulation bewertet und entwickelt. Zwar setzt das Unternehmen seit vielen Jahren Simulationen zur Modellierung der Aerodynamik auf dem firmeneigenen Rechencluster ein, die aeroakustische Simulation stellt jedoch andere Anforderungen, für die ein Supercomputer wie Hawk die idealen Voraussetzungen liefert.

„Wir haben ein kleineres Computercluster im Haus, das für viele herkömmliche Aerodynamiksimulationen ausreicht, aber aeroakustische Simulationen erfordern mehr Leistung“, erklärt Lucius. „Wir brauchen für die Auflösung kleiner turbulenter Strukturen ein sehr feines Rechengitter und andere Modellierungsansätze. Dies kann schnell mehr als 10.000 CPU-Stunden in Anspruch nehmen, erfordert hochparallele Hardware und dauert auf unseren eigenen Systemen zu lange. In diesen Situationen erhalten wir dank des HLRS-Supercomputers unsere Ergebnisse viel schneller.“

Bevor sie auf den Markt kommen, müssen die Ventilatoren von ebm-papst strenge Tests durchlaufen. Dazu gehören experimentelle Untersuchungen in einem Windkanal am Firmensitz in Mulfingen. Zusätzlich zu einer standardisierten Messung der Schallleistung ist ein Array hochempfindlicher Mikrofone, eine sogenannte „akustischen Kamera“ im Einsatz. Damit können die Ingenieure den Ort der Schallentstehung auf der rotierenden Ventilatorschaufel bestimmen. Dieses System ist sehr hilfreich in der Entwicklung, benötigt aber viele hochwertige und teure Mikrofone, die innerhalb des Messraumes platziert werden müssen. In einer aeroakustischen Simulation lassen sich hingegen beliebig viele virtuelle Mikrofone frei im Raum ohne großen Mehraufwand platzieren. Damit lässt sich die Qualität der Lokalisation von Schallquellen verbessern.

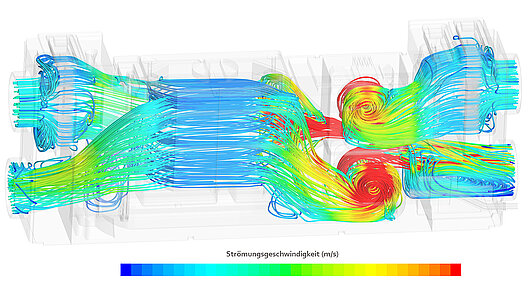

Bei der Simulation eines sich drehenden Ventilators verwenden Ingenieure die Konstruktionsdaten der Maschine und unterteilen den umgebenden Bereich rechnerisch in ein feinmaschiges Gitter. Mit kommerzieller Software berechnen sie dann, wie sich die Luft in jeder dieser Zellen im Lauf der Zeit bewegt. Auf der Grundlage physikalischer Prinzipien helfen die Simulationen den Ingenieuren, Stellen zu identifizieren, an denen unerwünschte Turbulenzen oder Druckschwankungen auftreten könnten. Beides erzeugt Druckwellen in der Luft, die das menschliche Ohr als Schall wahrnimmt.

Bei ebm-papst wird die aeroakustische Simulation iterativ ergänzend zu Experimenten eingesetzt. Bei der Entwicklung eines neuen Ventilators können Simulationen beispielsweise frühzeitig Informationen liefern, mit deren Hilfe Ingenieure schneller zu leiseren Designs gelangen. Gleichzeitig lassen sich die aus Experimenten gewonnenen Daten zur Validierung und Verbesserung der Präzision und Zuverlässigkeit von Berechnungsmodellen verwenden.

Dieser Ansatz hat dem Unternehmen auch bei der Optimierung des Normprüfstandes geholfen. Bei Messungen im Labor werden Töne mit der Blattfolgefrequenz und deren Vielfache gemessen, die in der Theorie für die ungestörte Windkanalströmung nicht signifikant sein sollten. In einem Fall jedoch wurden bei der Messung unerwartete Töne festgestellt. Als Lucius eine Simulation mit Hawk durchführte, die den Ventilator und das umgebende Labor berücksichtigte, konnte die Geräuschquelle eindeutig als eine Turbulenzstruktur identifiziert werden. Die Simulation zeigte, dass das Geräusch oberhalb des Ventilators durch eine Wechselwirkung zwischen der sich bewegenden Luft und den Schalldämmplatten des Windkanals entstand. Beim Vergleich mit den experimentellen Daten, die mit dem Mikrofonarray erfasst wurden, bestätigten die Techniker die Ergebnisse der Simulation und änderten die Form der Dämmplatten, um die Töne zu beseitigen. In der standardisierten Schallleistungsmessung ließ sich der Pegel der Töne um bis zu 10 dB und der Pegel der Schallleistung um bis zu 1 dB(A) reduzieren.

Von Vorteil sind für das Unternehmen die geringeren Kosten für die Nutzung des Systems des HLRS im Vergleich zu kommerziellen Cloud-Anbietern. „Für jedes Experiment müssen wir einen Prototyp bauen, den Windkanal betreiben und Messungen durchführen. Das kostet Zeit und Geld“, erklärt Lucius. „Wenn wir die Simulationsgenauigkeit verbessern können, hilft das uns weiter in der Geschwindigkeit des Entwicklungsprozesses und hat ein enormes Einsparungspotential.“

Lucius erwartet, dass neue Methoden und der Zugang zu größeren und vielfältigeren HPC-Systemen neue Möglichkeiten für die Forschung und Entwicklung bei ebm-papst eröffnen könnten.

Maßgeschneiderte Lösungen für Hersteller sind bereits ein Markenzeichen des Unternehmens. Wenn ein Kunde beispielsweise einen seiner Ventilatoren in ein bestimmtes Klimagerät einbauen möchte, kann ein Prototyp experimentell im Windkanal getestet werden. Bei diesen komplexen Systemen ist die aeroakustische Simulation aber derzeit sehr rechenintensiv. „Wir reden hier nicht mehr von 10.000 CPU-Stunden, sondern eher von 100.000 CPU-Stunden“, sagt Lucius. „Das sind Fälle, die durchaus interessant sind und wir suchen im Moment nach Methoden die Rechenzeiten auch für solche komplexen Fälle zu reduzieren. Unser Ziel ist es, auch solche komplexen Einbaufälle strömungsakustisch nicht nur zu analysieren, sondern mit vielen Simulationsläufen mathematisch zu optimieren.“

Lucius führt seine Berechnungen hauptsächlich auf CPUs durch, den traditionellen Arbeitspferden für HPC-Simulationen. Mit der wachsenden Verfügbarkeit von GPU-geeigneten Strömungslöser lassen sich in der Zukunft Rechnungen schneller durchführen. Für die aeroakustische Simulierung ist ein solcher relevanter Ansatz die Lattice-Boltzmann-Methode, die sich aufgrund der Architektur der Prozessoren für GPUs gut eignet. Wenn solche Methoden ausgereifter werden, könnten sie große Potenziale für die Modellierung komplexer aeroakustischer Systeme bieten. Darüber hinaus ist der Stromverbrauch von GPUs wesentlich niedriger im Vergleich zu traditionellen CPUs, ein wichtiges Kriterium für ebm-papst.

Lucius sieht auch Chancen auf dem neuen Gebiet der künstlichen Intelligenz. „Durch unsere Experimente hat ebm-papst Messungen aller Art gesammelt, einschließlich Daten aus der Strömungsdynamik, Aeroakustik, Elektrik und Thermik“, sagt er. „Jetzt stehen wir vor der Frage, wie diese Daten für die Zukunft genutzt werden können.“ Auch hier könnte der Zugang zu Höchstleistungsrechnern hilfreich sein, da Algorithmen mit neuronalen Netzen Datenanalysen durchführen könnten, die eine schnellere Bewertung von Designs im Rahmen der Entwicklung ermöglichen. Mithilfe von KI ließe sich eine Vielzahl an Optimierungssimulationen durchführen – ein Ansatz, der derzeit mit CPU-basierten Systemen sehr rechenintensiv ist.

Auch wenn die Entwicklung dieser Methoden noch einige Zeit benötigt, zeichnet sich ab, dass das Höchstleistungsrechnen weiterhin wichtige Werkzeuge für Unternehmen bereitstellen wird, die ebenfalls Vorreiter des Engineerings sind.

—Christopher Williams